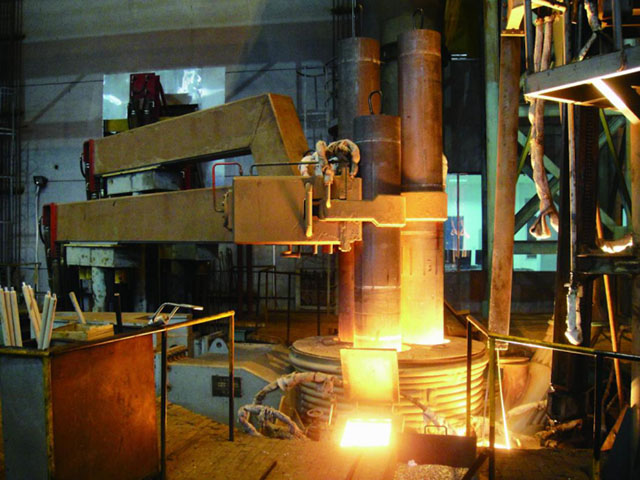

現在、電極消費量を削減するための主な対策は次のとおりです。

電源システムのパラメータを最適化します。電源パラメータは電極消費量に影響を与える重要な要素です。例えば、60t炉の場合、二次側電圧を410V、電流を23kAとすると、前段電極の消費量を最小限に抑えることができます。

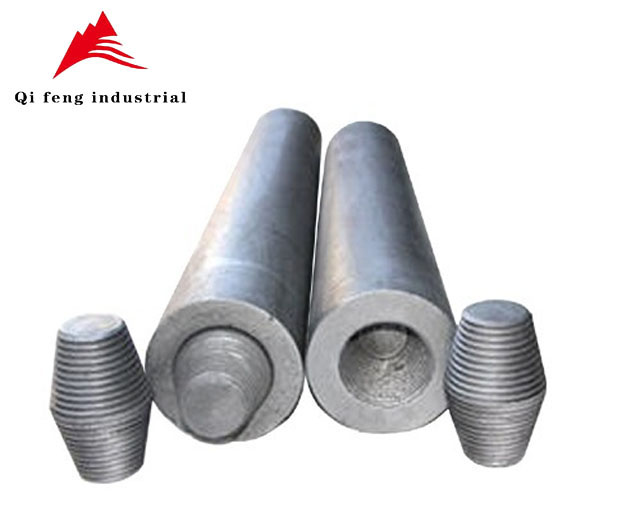

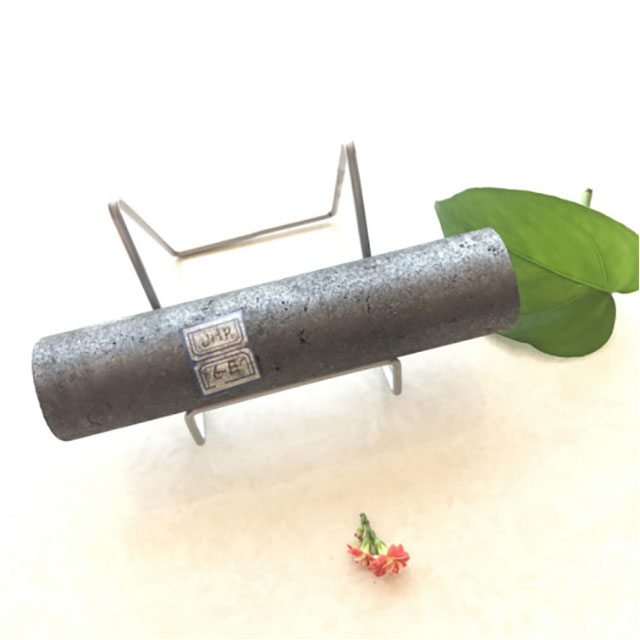

水冷複合電極を採用しています。水冷複合電極は近年海外で開発された新型電極です。水冷複合電極は上部の水冷鋼管部と下部の黒鉛加工部で構成され、水冷部は電極長さの約1/3を占めています。水冷鋼管部には高温酸化(黒鉛酸化)がないため、電極の酸化が抑制され、水冷鋼管部はグリッパーとの良好な接触を維持します。水冷部と黒鉛部のねじ山は水冷式を採用しているため、形状が安定し、損傷がなく、大きなトルクに耐えることができ、電極界面の強度が向上し、電極消耗が大幅に削減されます。

水噴霧式黒鉛電極の酸化防止機構を採用しました。製錬工程における電極の消耗を考慮し、黒鉛電極の水噴霧と酸化防止の技術的対策を採用しました。つまり、電極グリッパーの下部にリング状の水噴霧装置を採用し、電極表面に水を噴霧することで、水が電極表面を流れ落ちるようにし、リング状のパイプで圧縮空気を炉蓋の電極孔上部の電流面に吹き付けることで、水流を霧化します。この方法により、トン鋼電極の消耗が明らかに減少しました。この新技術は、超高出力電気炉に初めて適用されました。水噴霧電極法はシンプルで操作が簡単で、安全です。

電極表面コーティング技術。電極コーティング技術は、電極の消費量を削減するシンプルで効果的な方法です。

一般的に使用されている電極コーティング材料はアルミニウムと各種セラミック材料で、高温でも強い耐酸化性があり、電極側面の酸化消耗を効果的に低減できます。

ディップ電極を使用します。ディップ電極は、電極を薬剤に浸漬し、電極表面と薬剤との相互作用により、高温酸化に対する電極の耐性を向上させます。通常の電極と比較して、電極の消耗を10%~15%削減します。

投稿日時: 2020年8月10日